隨著工業4.0時代的到來,智能制造已成為企業提升競爭力的核心驅動力。作為連接企業管理系統與底層生產系統的關鍵橋梁,制造執行系統(MES)在數字化智能工廠建設中發揮著不可或缺的作用。本文將系統闡述MES規劃建設方案,助力企業實現生產管理的智能化轉型。

一、MES在智能制造中的戰略定位

MES系統位于企業資源計劃(ERP)與過程控制系統之間,承擔著生產計劃執行、過程監控、質量管理和資源調配等核心職能。在數字化工廠框架下,MES通過實時數據采集與分析,實現了生產過程的透明化、可視化和智能化管理,為企業決策提供精準的數據支撐。

二、MES規劃建設的關鍵步驟

1. 需求分析與現狀評估

企業需全面梳理業務流程,識別生產管理痛點,明確MES建設的核心目標。同時評估現有設備自動化程度、數據采集能力和人員信息化水平,為系統規劃提供依據。

2. 系統架構設計

構建分層級的功能模塊,包括生產調度、工藝管理、質量管控、設備管理和績效分析等。采用模塊化設計理念,確保系統的可擴展性和靈活性。

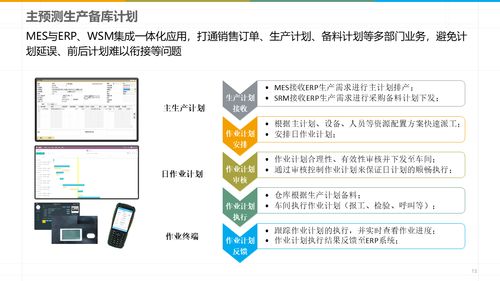

3. 數據集成方案

制定統一的數據標準和接口規范,實現與ERP、PLM、WMS等系統的無縫對接,消除信息孤島,構建完整的數字化生產管理體系。

4. 實施路徑規劃

采用分階段實施策略,優先解決核心業務痛點,逐步擴展系統功能。建議選擇試點產線先行驗證,積累經驗后再全面推廣。

三、MES建設的核心價值

1. 生產效率提升

通過實時監控生產進度、自動分配任務和優化生產排程,顯著提高設備利用率和產能。

2. 質量管理強化

建立全過程質量追溯體系,實現質量問題快速定位和責任認定,有效降低質量成本。

3. 成本控制精準化

通過實時采集物料、能耗和設備運行數據,實現生產成本精細核算和異常預警。

4. 決策支持智能化

基于大數據分析,為管理決策提供多維度的數據支持,推動企業管理從經驗驅動向數據驅動轉變。

四、實施建議與注意事項

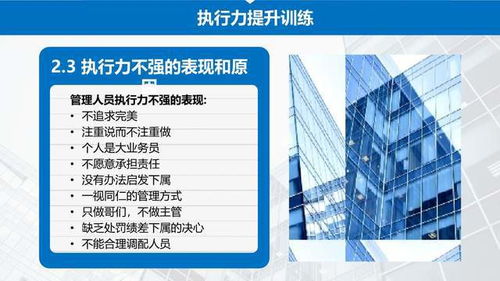

1. 高層重視與組織保障

企業高層需深度參與項目規劃,建立跨部門協作機制,確保資源投入和組織協調。

2. 業務流程優化先行

避免簡單復制線下流程,應結合MES特性重構業務流程,實現管理創新。

3. 人才培養與知識轉移

注重內部團隊培養,建立系統運維和技術支持能力,降低對外部供應商的依賴。

4. 持續改進機制

建立系統優化和功能迭代機制,根據業務發展需求不斷完善系統功能。

數字化智能工廠建設是一個系統工程,MES作為核心支撐平臺,其規劃建設需要兼顧技術先進性與管理適用性。企業應以業務價值為導向,循序漸進推進MES實施,最終實現生產運營的數字化、網絡化和智能化轉型,在激烈的市場競爭中贏得先機。